船舶が長時間の航行やドック入港後に異常な騒音や推進性能の低下を経験した場合、内部システムの損傷の兆候となります。

このような場合、迅速かつ正確な検査は、航行の安全性と運航効率の確保に不可欠です。

このケースでは、経験豊富な海洋エンジニアが、「X2000高解像度産業用ビデオスコープ」を使用してバウスラスターの正確な検査を実施。

厳しい環境条件を克服して、その後の修理決定と保険金請求に重要な証拠を提供しました。

バウスラスターは通常、船体の水没側に配置されており、構造が複雑で設置スペースが極めて限られています。

高湿度、油分、粉塵の多い環境で長期間稼働すると、検査は特に困難になります。

従来の方法では、部分的な分解やドライドックへの入港が必要になることが多く、コストとダウンタイムの両方が増加します。

そのため、ビデオスコープなどの非破壊検査ツールを使用することが最も効果的かつ経済的な解決策となります。

バウスラスターの早期故障診断・メンテナンス計画・コスト削減・寿命延長という面で、ビデオスコープを活用するメリットは大きい

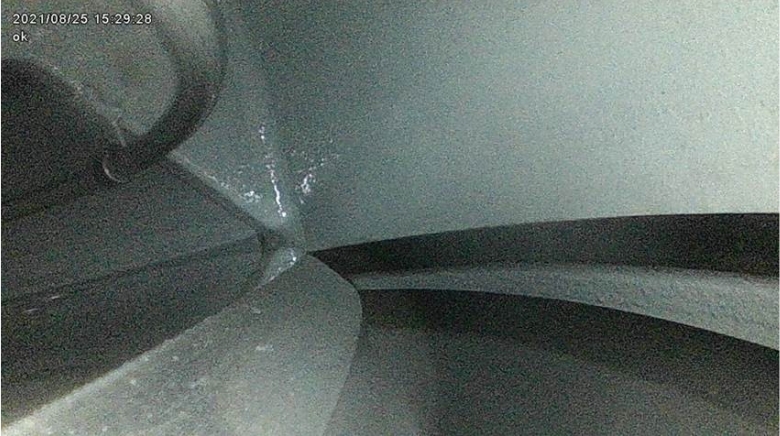

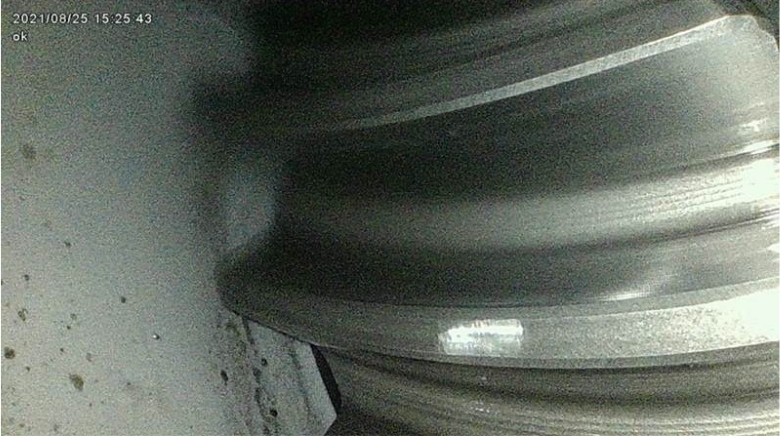

✅検査中、エンジニアはX2000ビデオスコープの直径6mmプローブをスラスタ内部の奥深くまで慎重に挿入し、

油で覆われた機械部品の間を進み、

低照度による視界不良を克服しました。

✅X2000ビデオスコープの高輝度内蔵光源と高解像度画像のおかげで、暗く油で汚染された狭い空間であっても、

金属の破損や異常摩耗の兆候など、内部の状態を鮮明に捉えることができました。

✅数時間にわたる入念な点検とビデオ録画を経て、

エンジニア(点検担当者)は損傷したベアリングの重要な映像を撮影することに成功しました。

✅この映像は、船主と整備チームがリアルタイムで情報に基づいた意思決定を行うのに役立っただけでなく、

・保険会社への損害賠償請求の際の重要な証拠としても役立ちました。

✅その結果、船会社は適切な修理計画を迅速に立て、

・さらなる損害を防ぎ、

・公正な補償を交渉することができ、

・運用リスクと経済的損失の両方を大幅に軽減することができました。

• 故障予防(予知保全)

• 安全な航行支援

• ドック入りの最適化(無駄な点検費用の回避)

• 性能低下の早期発見

外観・本体構造チェック |

ケーシングやシャフトの腐食・亀裂の確認。異物の巻き込み確認 |

推進ユニットの回転確認 |

プロペラの回転軸が偏心していないか、手動または電動でチェック |

ギア・軸受の点検 |

ギアの摩耗、異音、グリース切れの有無を振動計・音響カメラでチェック |

電気・油圧系統の診断 |

モーター電流値、油圧圧力、制御系統の応答などを記録し異常を判定 |

漏洩確認 |

シール部分やパッキンからの油・水漏れの有無を目視・触診で確認 |

内部視認検査 |

工業用内視鏡(ビデオスコープ)を使って、ケーシング内壁やプロペラ付近を非破壊で確認 |

非破壊検査によるダウンタイムの最小化

船体の分解・ドライドック入港を回避でき、稼働停止時間を大幅に削減

稼働中でも検査が可能なため、業務スケジュールに影響を与えにくい

狭小・過酷な環境下での高精度検査

湿度・油分・塩分・粉塵が多い船内環境でも安定動作3.9mmなど極細径のプローブで、バウスラスター内部など狭所へのアクセスが可能

高解像度映像による正確な損傷把握

微細なクラックや摩耗も可視化され、修理の判断が迅速かつ確実に

静止画・動画記録により、報告書や保険請求の証拠資料として活用可能

コストパフォーマンスの向上

人手や重機による分解検査に比べ、低コストで確実な診断が可能

修理範囲を的確に絞ることで、不要な作業やパーツ交換を防止

チーム全体での共有・意思決定をスムーズに

記録された映像を船内・陸上スタッフ間で共有し、

遠隔での判断支援も実現

客観的かつ視覚的な証拠が残るため、クレームやトラブル回避にも有効