「見る検査」から「測る・評価する検査」への進化を支える次世代型の工業用内視鏡X3000

航空機整備現場では、タービンブレード内部の微小クラックや摩耗の早期発見が極めて重要です。従来は開封検査や静止画像による判断が主で、検査時間が長く、精度にも限界がありました。

課題

複雑に入り組んだ構造の内部を見るのが難しい。小さな傷やひび割れを見逃してしまうリスクがある。管理業務が大変で、報告書を作るのに時間や手間がかかる。

結果

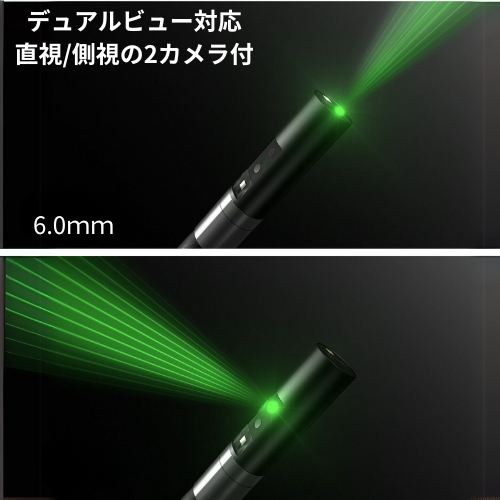

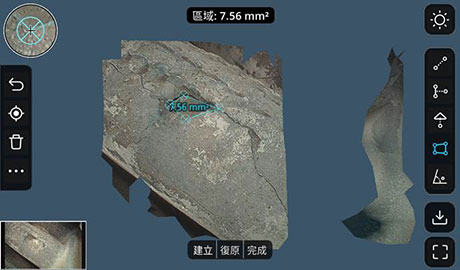

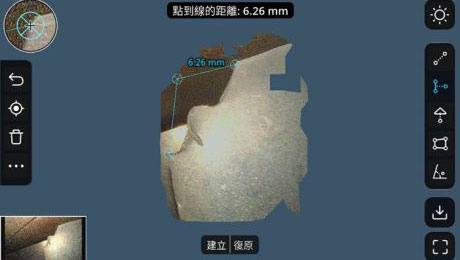

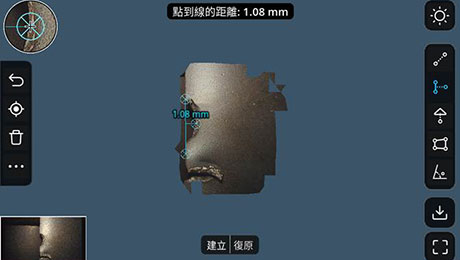

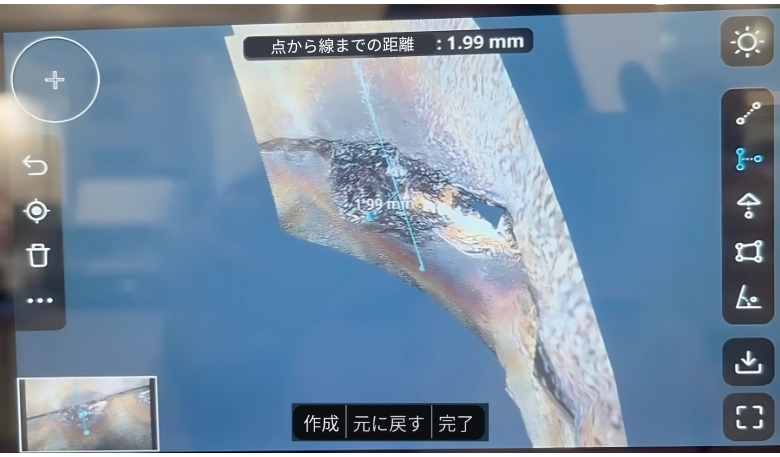

Dual-Viewで前後・横から内部を立体確認できるので、これまで見逃していた細かい割れもすぐに判別できるようになった。3D計測で定量評価ができることが、整備精度向上に直結した。

メリット

検査時間の短縮と精度の向上。

不要な部品交換を減らし、コストを削減。

航空機のダウンタイムを最小限に抑えることが可能。

航空機エンジンの定期点検において、高圧タービン、低圧タービン、燃焼室、燃料噴射装置といった重要部品を検査。

さらなるひび割れや破損を防ぐため、鋭利なエッジを安定した丸みのある曲線に整形。修理後、X3000を用いて再検査を実施し、処理済みのブレードが「仕様範囲内」にあることを確認。

課題

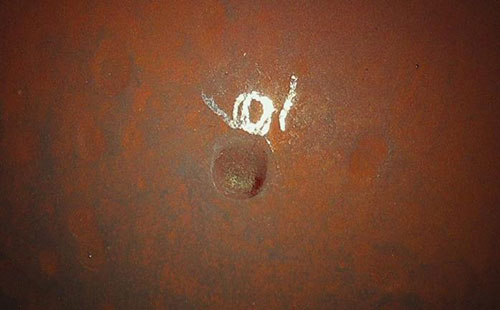

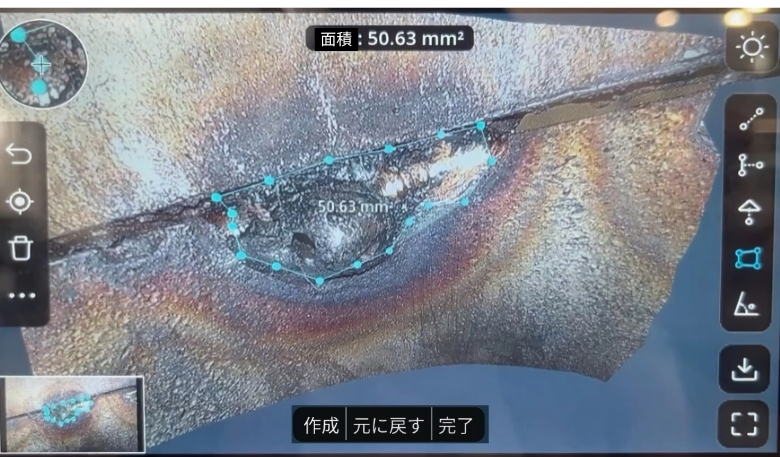

熱交換器やボイラーチューブ内部の腐食による穴(エッチング痕)を正確に測定する必要があるが、従来の検査方法では難しかった。また、チューブ表面の反射やコーティングが検査を妨げることもあった。

結果

エッチング痕の深さを正確に測定することが可能になり、チューブの寿命を適切に評価できるようになった。

表面の状態(赤いコーティングや高反射)に左右されにくい検査が可能に。

メリット

検査時間の大幅な短縮と、検査精度の向上。

プローブの抜き差しが不要になったことで、検査員のフラストレーションを軽減。

修理や交換の必要性を迅速かつ正確に判断できるようになった。

95度の広角視野と、高輝度ファイバーおよび光源により、正面からの画像は、対象となる欠陥の位置を見つけ出すための効率的な探索作業を提供します。

エッチングされた穴(侵食痕)が見つかった場合、詳細を調べるためにカメラを側面に切り替えて検査可能。

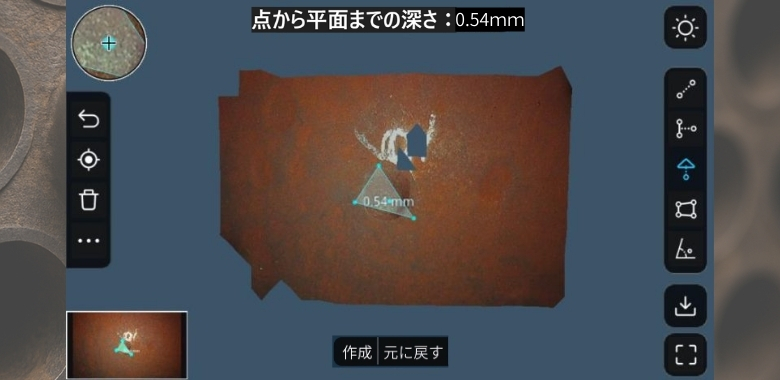

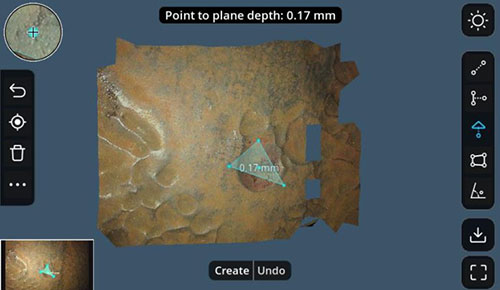

欠陥の詳細な分析を行うために、10秒で3Dキャプチャを開始して分析可能。

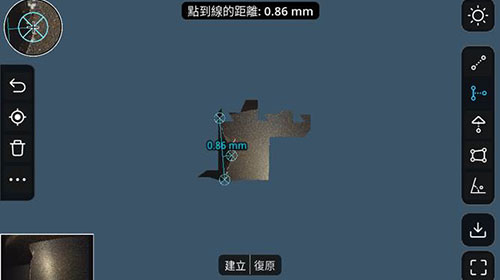

| 対象となる欠陥 | テスト値 | 既知の値 | |

|---|---|---|---|

| 1 |  |

0.31 | 0.312 |

| 2 |  |

0.54 | 0.453 |

| 3 |  |

0.17 | 0.178 |

| 4 |  |

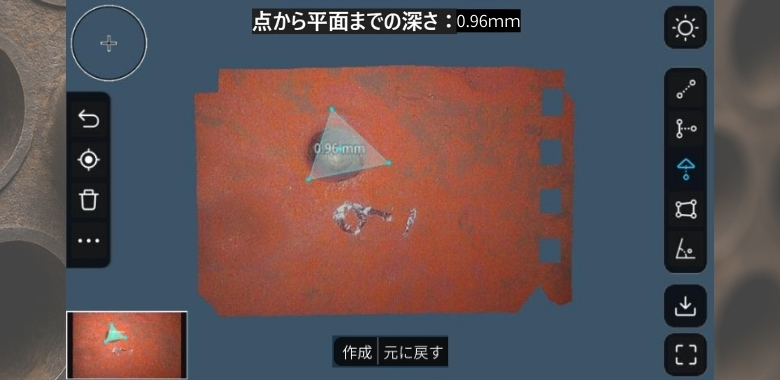

0.96 | 0.944 |

| 5 |  |

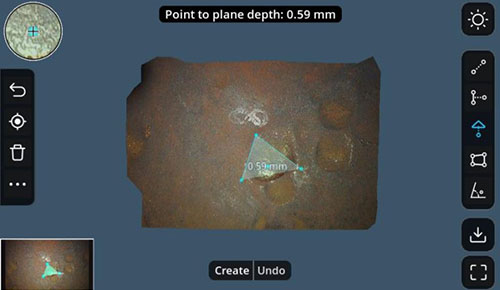

0.59 | 0.677 |

■X3000は、高解像度画像を瞬時に撮影し、数秒で奥行き情報付きの3D画像を自動生成、測定

■ 「見る検査」から「測る・評価する検査」への進化を支える次世代型の工業用内視鏡

✅ タングステンケーブル:直径6.0mm 長さ:3m

温度警告センサーつき

✅ 強固な耐久性と 100℃耐熱ケーブル

航空・自動車・製鉄・発電など、高温・作業環境に強い

✅ 高輝度QHD画質、耐熱・耐久設計、利便機能が揃った高性能産業用ビデオスコープ

✅航空機タービン、溶接内部、パイプライン点検など、現場での精密検査を強力にサポートする設計となっています。

✅ 高輝度・7インチ高画質ディスプレイ :

微細なクラックや色ムラの検出能力が抜群!

✅ 豊富な画像処理&注釈機能

✅ 現場に寄り添う仕様:

外部転送・バッテリー交換など、実務的な現場運用に適応

✅ アプリでデバイスと連携:

お使いのデバイスからリアルタイム確認・リモート操作

お客様の現場でデモ実施は、ご相談下さい!

🔶X3000は、高解像度画像を瞬時に撮影し、数秒で奥行き情報付きの3D画像を自動生成します。

これにより、従来の内視鏡のような「ただの映像確認」ではなく、「測定」や「形状の把握」が可能になります。