■高温の測定物に使用が可能

■スルーペイント機能つき

■塗装や皮膜を剥がさず測れる!作業効率UP!

■通常の肉厚測定にも使用可能

サトテック電磁超音波厚さ計DE-1000Hは、これまで「仕方ない」と諦められていた高温・悪条件下での厚さ測定を可能にし、お客様の生産性向上、コスト削減、安全性確保に直接貢献します。

通常測定範囲:1.5~300mm(探触子SH25E)

スルーペイント母材厚さ範囲:1.5-100mm

短納期で校正書類の発行可(有償)

600℃の高温の測定物に使用できるプローブSH25Eが付属

600℃までの高温配管などの厚さ測定できるプローブSH25Eが付属。

ロングプローブのため高温配管を安全に測定可能。

接触媒質(カプラント)が不要。塗装や皮膜を除去せずに測定が可能

測定時にカプラントなどの接触媒質が不要で測定可能。

表面が多少粗くてもケレン不要で測定が可能。

通常の肉厚測定にも使用可能

高温の測定物だけでなく、通常の肉厚測定にも対応。

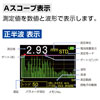

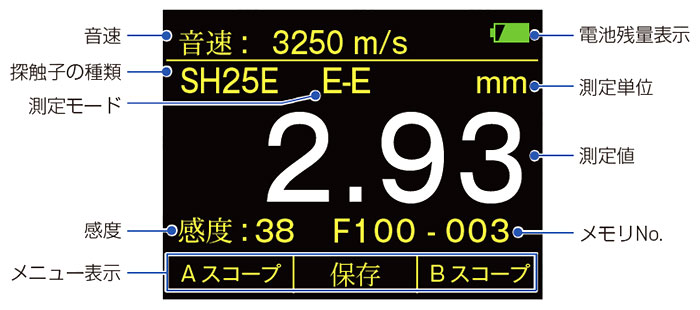

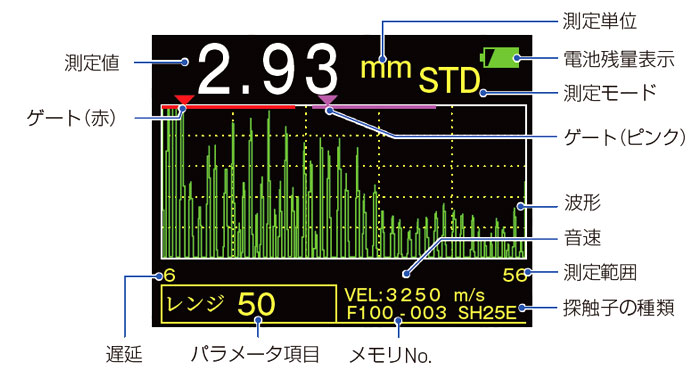

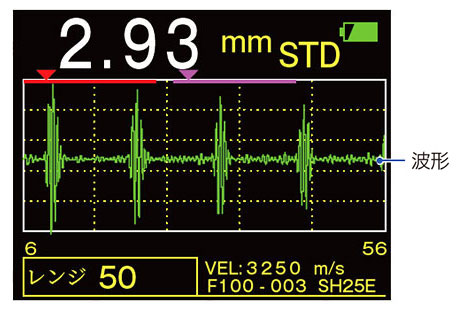

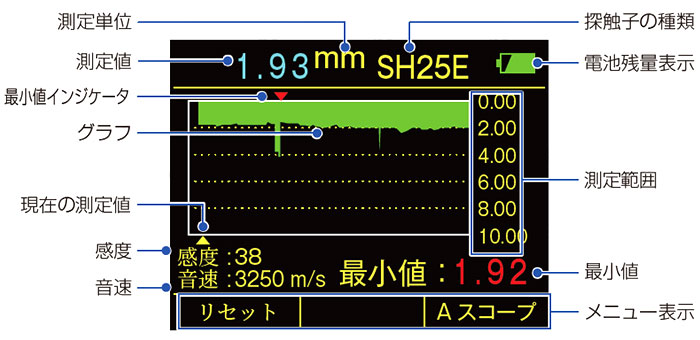

数値/波形表示の簡単切替

ボタンひとつで簡単に切り替えることができます。

超音波波形Aスキャン/Bスキャン(Aスコープ/Bスコープ)を確認しながら測定できるのでより信頼性の高い超音波厚さ検査が可能。

大きく見やすいカラー液晶ディスプレイ(日本語表示)

●超音波厚さ計のAスコープ(Aスキャン)表示の波形には正半波とRF波の2種類の表示方法があります。

正半波 表示

RF波 表示(全波形)

Bスコープ(Bスキャン)表示

10000データ記録可能。測定データはUSBケーブルを本体に接続することで、PCへの転送が可能です。

■検出点の自動位置決め

■選択可能な自動測定および手動測定

■自動ゼロ校正機能

■探触子校正機能

電磁超音波厚さ計 DE-1000Hは、高温状態での非接触測定や塗装・コーティングの上からの測定が可能なため、設備の安定稼働が求められる様々な産業分野の保守・点検業務に最適です。

火力発電所、ごみ焼却施設におけるボイラー管・蒸気配管の稼働中または高温状態での減肉検査

石油化学、石油精製プラントにおける高温配管、熱交換器、反応容器の厚さ測定

製鉄所における熱延鋼板の品質管理や、各種高温設備の保守点検

自動車・機械部品などの熱処理工程における品質管理

特殊な防錆・防食塗装が施されたタンクや配管の非破壊検査

【ケース1】 火力発電所の保全部門 様

課題:

ボイラー管の厚さ測定は、従来、プラントを停止させて管が常温になるまで待ち、さらに測定箇所の酸化スケールをハンマー等で除去(ケレン作業)してから、カプラントを塗布して超音波測定を行っていました。

この一連の作業に多大な時間と労力がかかり、定期修理の工程を圧迫していました。

導入効果:

DE-1000Hを導入したことで、プラント停止直後の高温状態(約300~500℃)のままで、厚さ測定を開始できるようになりました。

作業時間の大幅短縮: 冷却を待つ時間と表面処理の手間が不要になり、従来1日仕事だった検査が数時間で完了。定期修理全体の工期短縮に貢献しました。

安全性の向上: 高所でのケレン作業が不要となり、作業員の負担軽減と安全確保に繋がりました。

データ信頼性の向上: 酸化スケールの上からでも安定して測定できるため、測定者によるバラつきが減り、減肉の進行度をより正確にデータで管理できるようになりました。

【ケース2】 化学プラントの品質保証チーム 様

課題:

プラント内の配管の多くに、特殊な耐熱・耐食塗装が施されていました。

従来の厚さ計ではこの塗装の上からは測定できず、検査のたびに高価な塗装を剥がし、測定後に再塗装する必要がありました。

この塗装の剥離・再塗装コストと、それに伴う生産調整が大きな負担となっていました。

導入効果:

電磁超音波方式であるDE-1000Hは塗装の上からでも正確に母材の厚さを測定可能なため、長年の課題が一挙に解決しました。

劇的なコスト削減: 塗装の剥離・再塗装が一切不要になり、検査1回あたりのコストを90%以上削減できました。

検査頻度の向上: コストと手間が大幅に削減されたことで、これまで年1回だった検査を半年に1回実施できるようになり、プラントの信頼性が大幅にアップしました。

品質管理の徹底: カプラント(接触媒質)を使わないため、塗装面を汚したり傷つけたりする心配がなく、厳密な品質管理が求められる現場に最適でした。

本体仕様

| 型式番号 | DE-1000H |

|---|---|

| ディスプレイ | TFTカラーLCD |

| 表示解像度 | 320×240 |

| 測定範囲 | 1.5 ~ 300mm |

| 分解能 | 0.01mm |

| 精度 | ±0.04mm ( H<10.00mm ) ±(0.1%H + 0.04)mm (10≤H<100mm ) ±0.3%H ( H≥100mm ) |

| テストブロック | 厚さ8mm |

| 測定単位 | mm |

| データ記憶容量 | 10000データ(100データ×100ファイル) |

| インターフェイス | USB mini-C端子 |

| データ出力 | ソフトウェアなしでPCにデータ出力 |

| 接触表面温度 | -15 ~ 600℃ |

| 仕様・保存環境 | -20℃~ 50℃ |

| 自動電源オフ | 1分 / 3分 / 5分で設定可能(初期設定:1分) |

| 電源 | 充電式リチウムバッテリー |

| 寸法 | 181mm×93mm×29mm |

| 重量 | 約400g(プローブを除く) |

| 付属品 | 本体、プローブ(SH25E)、USBケーブル Type-C、ACアダプタ、センサー保護フィルム 3枚(予備)、リチウムイオン電池 2本(装着済)、取扱説明書、キャリングケース |

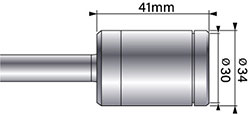

プローブ(探触子)SH25E 仕様

| SH25E | 周波数 | 25 MHz |  |

|---|---|---|---|

| 測定範囲 | 1.5 ~ 300 mm | ||

| 表面温度 | 600 ℃以下 | ||

スルーペイント |

母材厚さ1.5 ~ 50mm(塗膜0 ~ 3mm) 母材厚さ50 ~ 100mm(塗膜0 ~ 2mm) |

||

| 測定曲率の制限 | ⌀ 15×1.5 mm以上 | ||

| 特長 | 高温用 | ||

| 寸法 | プローブ長:325mm ケーブル長:1200mm |

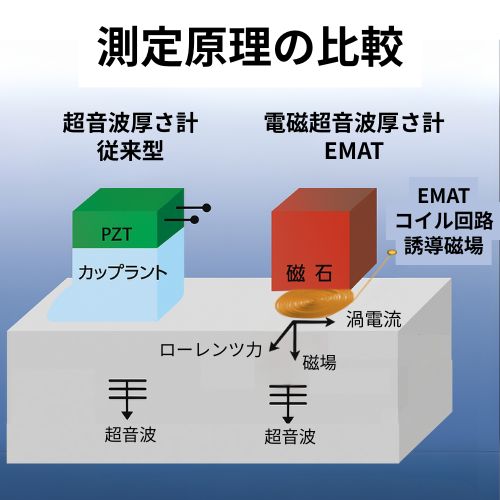

EMATとは、電磁場を通じて金属材料中で超音波を発生させる方法です。

電磁超音波厚さ計は、磁石を内蔵した特殊なトランスデューサー(EMAT)を使用する金属専用の厚さ計です。

EMAT(電磁超音波探傷)におけるローレンツ力の役割

EMATでは、次のようにしてローレンツ力が超音波波動を生み出します:

1:試験体表面に渦電流を発生させる(コイル回路による高周波)

2:外部磁場(永久磁石)を加える 渦電流と磁場の相互作用により、ローレンツ力が発生

3:ローレンツ力が物質内に機械的振動(=超音波)を引き起こす

つまり、EMATではこの「ローレンツ力」が媒質なしで超音波を生成する物理的原理です。